揚州善鴻環境保護有限会社は、独自の特許技術を頼りに、自社開発の設備を採用し、「モバイル」物理分解と「グリーン溶剤」高純度段階分解の組み合わせを革新的に使用して、廃棄された太陽光発電パネルのリサイクルを実現しています。モジュール材料。高レベルの低炭素省エネ分離と総合利用。

廃棄された太陽光発電モジュールを年間 10,000 トン処理すると、二酸化炭素排出量を 45,000 トン削減できます。太陽光発電モジュールの製造には大量の二酸化炭素の排出が必要です。使用済みの太陽光発電モジュールから分離した材料をリサイクルして新しい太陽光発電モジュールを製造することで、エネルギーを大幅に節約し、原材料を節約し、二酸化炭素排出量を削減することができます。製造された太陽光発電モジュールを使用すると、二酸化炭素排出量も大幅に削減します。

この技術の開発は、国の二重炭素戦略目標に対応し、エネルギー安全保障を促進し、経済発展を促進し、雇用を刺激し、太陽光発電のコストを削減し、太陽光発電産業の技術革新のレベルを向上させ、持続可能な開発を促進する。太陽光発電産業の。

| 廃止されたモジュール | 「移動型」物理分解装置 | 出力 | ||

|

フィールドコンポーネント

|

フレームとジャンクションボックスを分解する

|

|

||

ガラスとバックバックシートの研磨

|

||||

| 「グリーンソルベント法」高純度カスケード解離装置 | ||||

| 洗浄、切断、乾燥 | ||||

| EVA、バッテリーセルの分離とリサイクル | ||||

| 「湿式法」による選別と銀の除去 | ||||

| 払い戻しをフィルターする |

|

|||||||||||

|

|||||||||||

|

1.フレームとジャンクションボックスの分解:独自に開発した自動化プログラムとAI画像認識システムにより、ジャンクションボックスの認識、把握速度、精度が向上し、ジャンクションボックスとフレームの分解を1つに統合できます。ワークステーション。画像認識成功率は95%以上で、継続的かつ安定的に実行できます。

2. ガラスとバックパネルの研削:自社開発のコア設備は、対応するプログラムを使用して、部品のさまざまな仕様に応じてガラスとバックパネルの研削精度を制御します。割れたガラスとバックパネルはそれぞれ別の排出口から排出・回収されます(CN202410469590.6)。

上記の工程を経て、重量が少なくとも 80% 軽減され、部品「積層体」が得られます。分離された材料(ガラス、アルミニウム、銅、プラスチックなど)は、下流の工場に引き渡され、リサイクルされます。 「積層部品」は分解・処理の次の段階に進みます。

3. 洗浄、切断、乾燥: 後続の EVA が完全に分解されるように、「ラミネート」を前処理します。

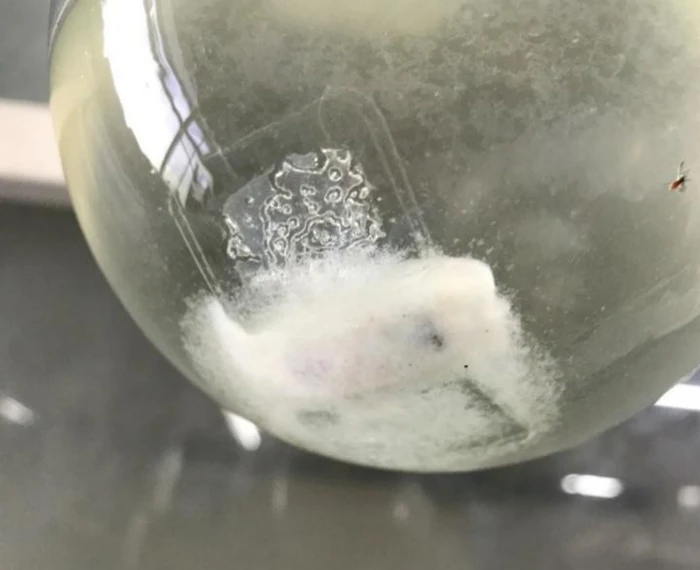

4. EVAとバッテリーセルの分離とリサイクル:粉砕された「積層部品」は「グリーン溶剤」(CN202211107507.8)によって分解され、EVA(図参照)、バッテリーセル、はんだリボン、割れたガラスが得られます。選別と乾燥後、EVA、はんだリボン、割れたガラスはリサイクルされ、バッテリーセルは次の精製段階に入ります。

5. スクリーニングと銀の除去: バッテリーセルの混合物は、湿式プロセス装置を介してリアクター内で段階的に抽出され、シリコン、銀、鉛、スズなどの貴金属が回収されます。

EVA沈殿の模式図

EVA沈殿の模式図

ジャンクションボックスとフレームの 100% リサイクルを達成し、ガラスとバックパネルの品質回収率 90% 以上を達成します。部品の総質量回収率96%以上、金属回収率96%以上、シリコン回収率96%以上を達成し、EVA回収プロセスにおける有機溶剤のリサイクルを実現し、EVA反応率は≥99%、EVA回収率≥98%。この技術指標レベルは、同時期の業界レベルよりも概ね高くなっています。

このプロジェクトの「移動式」解体設備は、物理的な方法を使用して、廃棄された部品を積層部品に「軽量化」し、その過程で汚染物質を排出しません。同時に、「グリーン溶媒」高純度カスケード分解装置で使用される溶媒は密閉されリサイクルされており、廃水や排気ガスの排出はありません。この生産ラインは環境に優しく、他の熱分解法や化学的方法に比べて自然な利点があります。

同時に、「モバイル」分解設備は近くで操作してリサイクルすることができ、設計容量は160個/時間で、輸送コストを大幅に削減します。「グリーン溶剤」は低コストでリサイクルできます。EVA反応時間は≤50分です。 、エネルギー消費量は0.1kw /kgコンポーネントです。

1. 現地作業:廃棄部品は現地で「軽量化」されます(80%以上の軽量化)。廃棄部品はプロジェクト現場で13%まで軽量化された後、工場に集められ、統一的に分解処理されます。これにより輸送コストが大幅に削減され、投資リスクを回避し、早期の商業化が可能になります。

2. 高い統合性:AI画像認識技術を採用し、フレームとジャンクションボックスの分解を同一ステーションで実現し、画像認識成功率は95%以上です。

3. 高い互換性: 物理的な研削方法を採用しているため、さまざまなサイズや損傷度の廃棄部品を受け入れることができます。

4. 高い剥離精度: 革新的な研削プロセスと洗練された設備を組み合わせることで、0.1 mm のガラス除去精度を実現できます。

1. 高い分解効率:質量回収率≥96%、金属回収率≥96%、シリコン回収率≥96%。いずれも業界水準を上回っています。

2. EVAのリサイクルと再利用(特許技術の特徴)を実現し、EVAのリサイクル収入を増加させ、プロジェクトの市場競争力を高めます。

3. 分解速度が速い:軽量化されたラミネートは2時間以内に完全に分解されます。

4. 環境に優しい: グリーン分解溶液は排出物ゼロでリサイクルできます。

5. 分解装置とグリーン分解液は低コストで独自に開発されています。

| テクノロジーの種類 | 欠点 | このプロジェクト |

| 焼却 | 環境汚染、リサイクル効率の低さ、エネルギー消費量の高さ、コストの高さ | テクノロジーの優位性 |

| 熱いナイフ、熱分解 | 連続生産能力が低いため、TPT残留物はフッ素汚染を受けやすい | テクノロジーの優位性 |

| 純粋化学的方法 | 強酸と強アルカリは環境に優しくない | テクノロジーの優位性 |

当社は独自の知的財産権を保有しています。現在、発明特許は8件出願されており、実用新案特許は17件受理されています。国家規格「太陽光発電モジュール廃棄評価技術要求」の策定に参加。

ドイツ、フランス、イタリアなどの代表的な国では、ドイツのFlaxres、Reiling Unternehmensgruppe、フランスのVeolia、イタリアのGSE、米国のFirst Solar、日本のNPCなど、一定の処理能力を備えた太陽光発電モジュールのリサイクル工場がすでに設立されています。しかし、そのほとんどはまだ試験段階にあり、エネルギー消費量が多く、効率が低く、処理規模が小さく、まだ商業化されていません。

国内企業の中には、廃棄部品のリサイクルに取り組んでいるところもある。主な技術的ルートとしては、「熱分解法」、「ホットナイフ法」、「化学的方法」などがあります。一般的に、国内の太陽光発電モジュールのリサイクル技術は基本的に国際基準と一致しており、多くの面で独立した知的財産権を有していますが、大規模に適用されていません。

このプロジェクトで採用された廃部品材料の高度な分離と総合利用技術は完全な知的財産権を有しており、国内外の他のソリューションと比較して、エネルギー消費量が少なく、新たな汚染が少なく、材料要件が低く、出力純度が高いという特徴があります。機動力が高く、量産性に優れているという特徴があり、同業他社と比べてもトップレベルにあります。